Каква е причината за грешката в заоблеността в обработващия център? Как да се коригира?

В отговор на честата поява на части, превишаващи толеранса поради грешки в закръглеността в процеса на обработка на машинните центри, за да се избегнат подобни проблеми, се анализират причините за грешките в закръглеността и как да се потиснат такива проблеми в действителната обработка на машинния инструмент, за да се гарантира обсъждат се изискванията за точност на обработката на детайлите.

Грешката на закръглеността се отнася до вариацията на действителния кръг на измервания обект в рамките на едно и също напречно сечение на въртящото се тяло в сравнение с идеалния кръг. По време на продължителна употреба на металорежещи машини с ЦПУ сферичните винтове, водещите релси и лагерите могат да претърпят известна степен на износване. В същото време фактори като неадекватна поддръжка, липса на смазване и големи срезове на инструмента могат да влошат износването на механичните компоненти, което води до ускорено влошаване на геометричната точност на CNC оборудването. Това са все фактори, които причиняват грешки в заоблеността. Нестабилната динамична реакция и несъвършената серво оптимизация на CNC системите също могат да повлияят на грешката на закръглеността на CNC машинните инструменти.

Като цяло, при практическото приложение на машинни инструменти, откриването на грешка в заоблеността на машинното оборудване може да се извърши чрез тестер за топка и прът или вградената функция за тестване на заоблеността на оборудването. Функцията за тестване на заоблеността на CNC системата Siemens 840Dsl може да симулира машинна обработка чрез CNC програми без необходимост от частично пробно рязане. С мощната изчислителна мощност и функцията за обратна връзка на позицията на CNC системата могат да бъдат измерени действителните и теоретичните грешки на закръглеността на машинния инструмент. Чрез анализиране на различните графики, получени от тестване на кръглост, могат да се определят причините за различните грешки и методите за коригиране на такива грешки. Основните причини за грешки в закръглеността обикновено включват голям обратен клирънс на оста на интерполация, обратен скок, серво несъответствие, две оси на интерполация, които не са перпендикулярни, и вибрации на машинния инструмент. Като вземем за пример CNC системата Siemens 840Dsl, ще бъде обяснено следното.

един

Грешка при обратно освобождаване

Грешката на обратната хлабина на машинния инструмент се отнася до обратната хлабина на вала на металообработващата машина, което обикновено се отразява в ъгъла на спиралата на винта в CNC система с полузатворен цикъл. Въпреки че задвижващият мотор задвижва винта да се движи назад в рамките на определен ъгъл, работната маса все още трябва да изчака хлабината между винта и гайката да бъде премахната, преди да може да се движи назад. Тази хлабина е обратната хлабина на вала на машинния инструмент, която обикновено се отразява в ъгъла на спиралата на винта. Разликата между стойността на командата и действителното количество на движение, когато оста е в обратно движение, е стойността на грешката на обратната хлабина на ос.

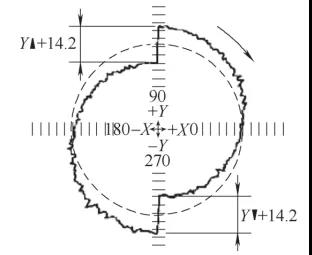

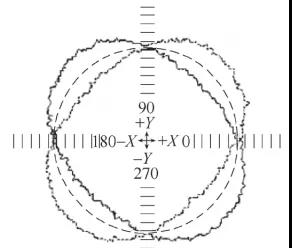

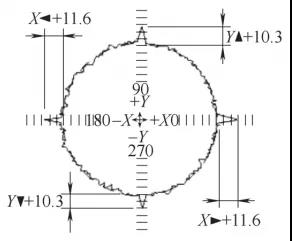

(1) Влиянието на обратната хлабина върху грешката на закръглеността може да повлияе на точността на позициониране и повтарящата се точност на позициониране на машинния инструмент, да намали точността на обработка на машинните инструменти с ЦПУ и да причини грешка на закръглеността по време на процеса на фрезоване на обработващия център. Когато оста Y е в обратно движение, поради наличието на обратна хлабина, това ще доведе до изоставане на оста Y зад оста X за интерполационно движение, което води до процеса на смилане, както е показано на фигура 1.

Фигура 1 Грешка в заоблеността, причинена от обратен клирънс

Фигура 1 Грешка в заоблеността, причинена от обратен клирънс

(2) Измерването и регулирането на обратната хлабина имат различни фактори, които влияят на грешката на обратната хлабина на вала на машинния инструмент. Всички механични връзки между задвижващия двигател и движещите се части ще имат хлабини и причините за обратната хлабина на вала на машинния инструмент са дали съединителят на двигателя към винта е хлабав, производствената грешка на сферичния винт, дали предварителното затягане на винта е твърде стегнато или твърде разхлабено и дали връзката между гайката на винта и движещата се част е стегната. За хлабини, които не могат да бъдат елиминирани в механичната част, е необходимо да се компенсира обратната хлабина в CNC системата.

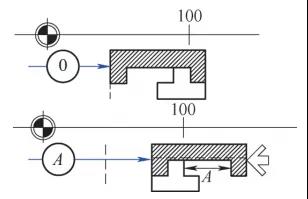

Както е показано на Фигура 2, измерването на обратната хлабина се извършва чрез фиксиране на позиция с държач на магнитен манометър, натискане на главата на циферблата върху фиксирана позиция на работната маса, където валът трябва да бъде измерен, нулиране на скалата на циферблата, продължаване на движението подаващият вал в същата посока за определено разстояние, премествайки вала в посока, обратна на първоначалната позиция, отчитайки разликата A на манометъра. Средната стойност, получена след 7 измервания, е обратната грешка на хлабината на вала, тоест A=(A1+A2+A3+A4+ A5+A6+A7)/7. Записването на измерената и изчислената стойност A в съответния параметър на ос MD32450 може да елиминира обратното разстояние на тази ос. Чрез компенсиране на обратната хлабина на вала, точността на захранващия вал може да бъде ефективно подобрена, за да се гарантира точността на интерполационното движение и ефективно да се подобри грешката на заоблеността.

Фигура 2 Измерване на обратната хлабина

Фигура 2 Измерване на обратната хлабина

две

Вибрация на захранващия вал на машинния инструмент

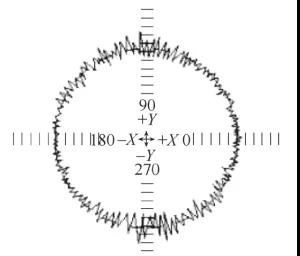

Вибрацията, генерирана по време на CNC обработка, не само влияе върху динамичната точност на машинния инструмент, но също така намалява точността на контура на обработваните части, увеличава стойността на грапавостта на повърхността и дори влияе върху експлоатационния живот на инструмента и машинния инструмент, когато вибрациите са тежка. (1) Причините за вибрациите и тяхното въздействие върху грешката на заоблеността в системите за подаване на CNC металорежещи машини се дължат главно на три причини: първо, лошо смазване между движещите се части, повишено съпротивление на триене на движещите се части, което може лесно да причини пълзене и вибрации на подаващ вал; Второ, общата твърдост на механичната предавателна верига между задвижващото устройство на захранващата система и движещите се части е лоша; Третият проблем е, че в системите с ЦПУ със затворен цикъл системните трептения се причиняват от прекомерни настройки на усилването за позиция, скорост и токови контури, както и неразумни настройки на параметрите за ускорение. В процеса на прилагане на машинни инструменти с ЦПУ причините за вибрациите обикновено са изчерпателни и трябва да се изследват една по една. Както е показано на Фигура 3, когато захранващият вал на машинния инструмент вибрира, инструментът и детайлът ще изпитват периодични скокове, а обработената повърхност на детайла произволно ще произвежда ивици със същата честота на вибрациите на леглото. Точността на контура и грапавостта на повърхността на детайла ще бъдат засегнати.

Фигура 3 Грешка в закръглеността, причинена от аксиална вибрация

Фигура 3 Грешка в закръглеността, причинена от аксиална вибрация

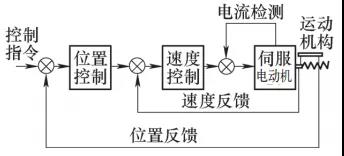

(2) Методът за потискане на вибрациите на захранващия вал в машинните инструменти с ЦПУ обикновено причинява вибрации на машинния вал поради несъответстващи електромеханични системи. Целта на оптимизирането на задвижването е да се постигне най-доброто съвпадение на електромеханичната система, като по този начин се получи оптимално и най-стабилно динамично представяне. Както е показано на Фигура 4, серво задвижването на оста на машинния инструмент включва три вериги за обратна връзка, а именно верига на позицията, верига на скоростта и верига на тока. Когато захранващият вал вибрира, първата стъпка е да се провери дали механичната система има добро смазване и дали предавателната верига има достатъчна твърдост; Второ, трябва да се извърши по-нататъшна оптимизация на сервомотора въз основа на ситуацията на механична поддръжка. Ръчната оптимизация може да се извърши чрез регулиране на параметъра MD32200 за усилване на контура на позицията и параметъра 1407 за усилване на контура на скоростта, докато серво валът спре да вибрира и движението стане стабилно.

Фигура 4 Блокова диаграма на сервосистемата

Фигура 4 Блокова диаграма на сервосистемата

три

Несъответствие на усилването на серво усилването на оста на интерполация

Разстоянието между всяка ос на обработващия център трябва да бъде точно същото по време на цикъла на движение на кръг. Ако процесът на фрезоване превърне кръг в елипса, както е показано на Фигура 5, това показва, че голямата ос е пред малката ос по време на интерполационното движение на двете оси. За машинни инструменти, които са били използвани в продължение на много години, първата стъпка е да се провери механичната структура на интерполационния вал на машината, дали предавателното устройство е разхлабено и дали износването е сериозно. Проверете предварителното затягане на винта и лагера за регулиране на хлабината и компенсирайте обратната хлабина. След отстраняване на горните проблеми, усилването на двата интерполационни вала трябва да се коригира отново, за да се гарантира, че параметърът на ускорението MD32300 и усилването на позиционния пръстен MD32200 на двата интерполационни вала са последователни.

Фигура 5: Непоследователно усилване, причиняващо елипси

Фигура 5: Непоследователно усилване, причиняващо елипси

четири

Обратен скок

Обратният скок се отнася, когато оста на машинен инструмент се движи в обратна посока и оста се ускорява от отрицателна скорост към положителна скорост. Когато скоростта на оста преминава през 0, състоянието на силата на триене се променя от статична сила на триене към динамична сила на триене. Необходимата сила е по-голяма от нормалното движение, което води до краткотрайна вискозна пауза в позицията за обръщане поради промяна в състоянието на силата на триене.

(1) Влиянието на грешката при обратен скок върху грешката на заоблеността В процеса на фрезоване на обработващ център, когато валът е извън квадранта, посоката на скоростта на вала се променя, валът започва от нулева скорост и състоянието на силата на триене се променя съответно, което неизбежно води до обратен скок. Когато една от двете оси на интерполация достигне максималната си стойност, докато скоростта на другата ос е 0, ще има кратък период на стагнация, което води до грешки в контура. Както е показано на Фигура 6, кръгът има четири остри ъгъла в квадранта, което е грешка при обратен скок, причинена от статично триене.

Фигура 6 Грешка в закръглеността, причинена от грешка при обратен скок

Фигура 6 Грешка в закръглеността, причинена от грешка при обратен скок

(2) Методът на регулиране за обратен скок се дължи главно на промяната в състоянието на триене. Следователно, когато възникне обратен скок, трябва да се добави компенсация на триенето към интерполационния вал. В CNC системата на Siemens компенсацията на триенето се определя от стойността на компенсацията на триенето MD32520 и времевата константа на компенсацията на триенето MD32540.

For the adjustment of reverse jump, first set MD32500=1 (effective friction compensation), and then adjust the friction compensation value MD32520 and friction compensation time constant MD32540 corresponding to the jump axis. The size of the two parameter values can be adjusted according to Figure 7, and the impact on the quadrant point can be eliminated until the sharp point is crossed. It should be noted that the compensation value set should not be too large. When MD32520>150mm/min and MD32540>0.015s, необходимо е първо да се провери дали механичната трансмисия е добра, дали усилването на веригата на скоростта и времето за интегриране са разумни. Прекомерната компенсация на статичното триене може да има отрицателно въздействие върху качеството на повърхността.

Фигура 7 Справка за компенсация на триенето

Фигура 7 Справка за компенсация на триенето

пет

епилог

Машините с ЦПУ са цялостно органично цяло и управлението на механични, електрически и хидравлични системи е взаимосвързано и взаимно влияещо. Следователно, когато се анализират и решават факторите, влияещи върху грешката на закръглеността, трябва да има цялостна концепция и опит и трябва да се извършват множество аспекти на откриване, анализ и диагностика, докато се идентифицира първопричината за повредата.