Пълна колекция от техники за обработка на алуминиеви продукти

Алуминият е най-широко използваният и широко използван метален материал сред цветните метали и обхватът му на приложение непрекъснато се разширява. Алуминиевите продукти, произведени от алуминиеви материали, са разнообразни и безброй, с над 700 000 вида според статистиката. От строителната и декоративната индустрия до транспортната и космическата индустрия, различните индустрии имат различни нужди. Днес редакторът ще представи технологията на обработка на алуминиевите продукти и как да избегнем деформацията при обработката.

Предимствата и характеристиките на алуминия са следните:

1. Ниска плътност. Плътността на алуминия е около 2,7g/cm3. Плътността му е само една трета от тази на желязото или медта.

2. Висока пластичност. Алуминият има добра пластичност и може да бъде направен в различни продукти чрез методи за обработка под налягане, като екструзия и разтягане.

3. Устойчивост на корозия. Алуминият е силно отрицателно зареден метал, който образува защитен оксиден филм върху повърхността си при естествени условия или анодно окисляване и има много по-добра устойчивост на корозия от стоманата.

4. Лесен за подсилване. Якостта на чистия алуминий не е висока, но може да се подобри чрез анодиране.

5. Лесна повърхностна обработка. Повърхностната обработка може допълнително да подобри или промени повърхностните свойства на алуминия. Процесът на анодиране на алуминий е доста зрял и стабилен в експлоатация и е широко използван при обработката на алуминиеви продукти.

6. Добра проводимост, лесна за рециклиране.

Технология за обработка на алуминиеви изделия

Щанцоване на алуминиеви изделия

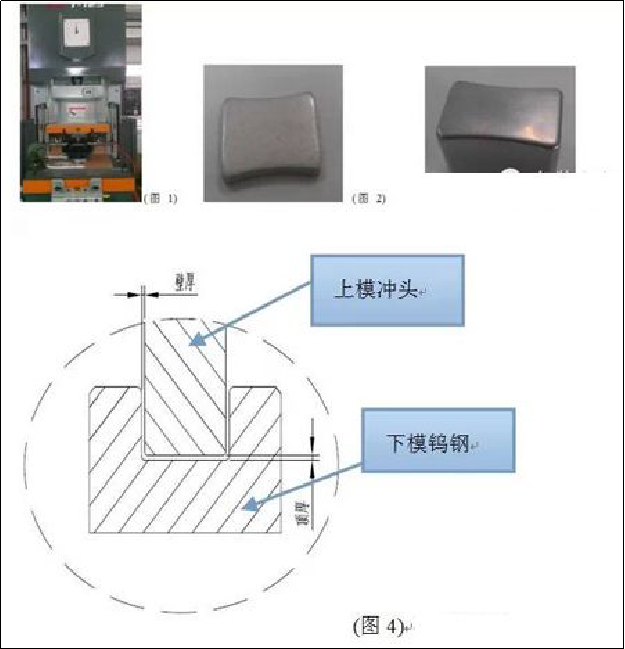

1. Студено щанцоване

Използвайте материални частици алуминий. Използването на екструдиращи машини и форми за еднократно формоване е подходящо за цилиндрични продукти или форми на продукти, които са трудни за постигане при процеси на разтягане, като елипсовидни, квадратни и правоъгълни продукти. (Както е показано на Фигура 1 Машина, Фигура 2 Алуминиева частица и Фигура 3 Продукт)

Тонажът на използваната машина е свързан с площта на напречното сечение на продукта. Разликата между горната матрица и долната матрица от волфрамова стомана е дебелината на стената на продукта, а вертикалната междина до долната мъртва точка, когато горната матрица и долната матрица са пресовани, е горната дебелина на продукта . (Както е показано на фигура 4)

Предимства: Кратък цикъл на отваряне на формата и по-ниски разходи за разработка в сравнение с разтягащите се форми.

Недостатъци: Производственият процес е дълъг, размерът на продукта варира значително по време на процеса и цената на труда е висока.

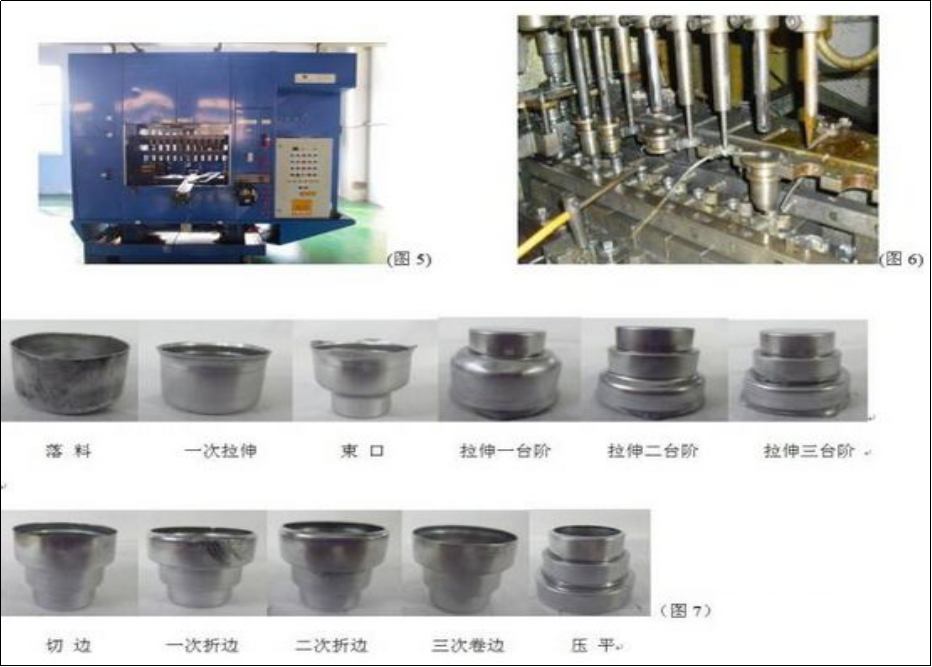

2. Разтягане

Използвайте алуминиев листов материал. Използване на машина за непрекъснато формоване и матрица за множество деформации, за да отговарят на изискванията за форма, подходящи за нецилиндрични тела (алуминиеви продукти с огъване). (Както е показано на Фигура 5 Машина, Фигура 6 Форма и Фигура 7 Продукт)

Предимства: Сложните и многократно деформирани продукти имат стабилен контрол на размерите по време на производствения процес, а повърхността на продукта е относително гладка.

Недостатъци: Висока цена на формата, сравнително дълъг цикъл на разработка, високи изисквания за избор на машина и точност.

Повърхностна обработка на алуминиеви изделия

1. Пясъкоструене (струйно струене)

Процесът на почистване и награпавяване на метални повърхности чрез въздействието на високоскоростен пясъчен поток.

Този метод на повърхностна обработка на алуминиеви части може да постигне определена степен на чистота и различна грапавост на повърхността на детайла, да подобри механичните свойства на повърхността на детайла, като по този начин повиши устойчивостта на умора на детайла, повишава адхезията му към покритието, удължаване на дълготрайността на покритието, както и улесняване на изравняването и декорирането на покритието. Често виждаме този процес в различни продукти на Apple.

2. Полиране

Метод на обработка, който използва механични, химични или електрохимични ефекти за намаляване на грапавостта на повърхността на детайлите, за да се получи ярка и равна повърхност. Процесът на полиране включва главно механично полиране, химическо полиране и електролитно полиране. Алуминиевите части могат да постигнат огледален ефект, подобен на неръждаемата стомана след механично полиране и електролитно полиране. Този процес дава на хората усещане за висок клас, просто и модерно бъдеще.

3. Изтегляне на тел

Изтеглянето на метална тел е производствен процес на многократно изстъргване на алуминиеви плочи с шкурка за създаване на линии. Чертежът може да бъде разделен на чертеж на права линия, чертеж на неправилна линия, чертеж на спирална линия и чертеж на нишка. Процесът на изтегляне на метална тел може ясно да покаже всяка малка следа, като по този начин придава фин блясък на косата в металния мат, а продуктът съчетава мода и технология.

4. Рязане с висок гланц

Използвайки машина за прецизно дърворезба, диамантеният нож е подсилен върху високоскоростния въртящ се (обикновено 20000 rpm) шпиндел на машината за прецизно дърворезба, за да изреже части, създавайки локални светли зони върху повърхността на продукта. Яркостта на отблясъците при рязане се влияе от скоростта на фрезовото свредло. Колкото по-висока е скоростта на свредлото, толкова по-ярка е светлината при рязане, докато обратното е вярно, правейки я по-тъмна и по-податлива на линиите на инструмента. Високият гланц и рязането с висок гланц са особено често срещани при приложението на мобилни телефони, като iPhone 5. През последните години някои метални рамки за телевизори от висок клас възприеха технология за фрезоване с висок гланц, комбинирана с процеси на анодизиране и изтегляне на тел, което прави Телевизор като цяло, пълен с мода и технологична острота.

5. Анодиране

Анодирането се отнася до електрохимично окисление на метали или сплави, при което алуминият и неговите сплави образуват оксиден филм върху алуминиеви продукти (аноди) при съответните електролити и специфични условия на процеса, дължащи се на действието на приложен ток. Анодирането не само разрешава дефектите в повърхностната твърдост и износоустойчивостта на алуминия, но също така удължава неговия експлоатационен живот и подобрява естетиката му. Той се превърна в незаменима част от обработката на алуминиева повърхност и в момента е най-широко използваният и успешен процес.

6. Двуцветен анод

Двуцветният анод се отнася до анодизиране на продукт и присвояване на различни цветове на определени области. Процесът на двуцветно анодиране се използва по-рядко в телевизионната индустрия поради неговата сложност и висока цена; Но контрастът между двата цвята отразява по-добре високия клас и уникален външен вид на продукта.

Мерки за процеса и оперативни умения за намаляване на деформацията при обработка на алуминий

Има много причини за деформацията на алуминиевите части по време на обработката, които са свързани с материала, формата на детайла, производствените условия и т.н. Има главно следните аспекти: деформация, причинена от вътрешно напрежение в заготовката, деформация, причинена от сила на рязане и рязане топлина и деформация, причинена от силата на затягане.

Процесни мерки за намаляване на деформацията при обработка

1. Намалете вътрешния стрес от отглеждането на вълна

Естественото или изкуственото стареене и обработката с вибрации могат частично да елиминират вътрешното напрежение на заготовката. Предварителната обработка също е ефективен метод за обработка. Поради големия марж, има и голямо количество деформация след обработка за грубите части на дебелата глава и големите уши. Ако излишните части на заготовката са предварително обработени и излишъкът на всяка част е намален, това може не само да намали деформацията на обработката на следващите процеси, но също така да освободи някои вътрешни напрежения, след като е оставена за определен период от време след предварителната обработка.

2. Подобряване на режещата способност на режещите инструменти

Материалът и геометричните параметри на режещите инструменти имат важно влияние върху силата на рязане и топлината на рязане. Правилният избор на режещи инструменти е от решаващо значение за намаляване на деформацията на детайлите при обработка.

1) Изберете разумно геометричните параметри на режещия инструмент.

① Преден ъгъл: Докато се запазва здравината на режещия ръб, изборът на по-голям преден ъгъл може не само да изостри ръба, но и да намали деформацията на рязане, което прави отстраняването на стружките гладко, като по този начин намалява силата на рязане и температурата на рязане. Избягвайте използването на инструменти с отрицателен наклонен ъгъл.

② Обратен ъгъл: Размерът на задния ъгъл има пряко влияние върху износването на задната режеща повърхност и качеството на обработената повърхност. Дебелината на рязане е важно условие за избор на ъгъл на заден ход. По време на грубо фрезоване, поради голямата скорост на подаване, голямото натоварване при рязане и високото генериране на топлина, е необходимо инструментът да има добри условия за разсейване на топлината. Следователно трябва да се избере по-малък ъгъл на гърба. При прецизно фрезоване се изисква да има остър ръб, за да се намали триенето между задната режеща повърхност и повърхността на обработка и да се намали еластичната деформация. Следователно трябва да се избере по-голям ъгъл на гърба.

③ Ъгъл на спирала: За да се осигури плавно фрезоване и да се намали силата на фрезоване, ъгълът на спиралата трябва да бъде избран възможно най-голям.

④ Основен ъгъл на отклонение: Намаляването на основния ъгъл на отклонение по подходящ начин може да подобри условията за разсейване на топлината и да понижи средната температура на обработваната зона.

2) Подобрете структурата на инструмента.

① Намалете броя на зъбите на фрезата и увеличете пространството за задържане на стружки. Поради високата пластичност на алуминиевите материали има значителна деформация при рязане по време на обработка, което изисква по-голямо пространство за задържане на стружките. Поради това е препоръчително да имате по-голям радиус на дъното на канала за задържане на стружките и по-малко зъби на фрезата.

② Фино шлайфане на зъбите на острието. Стойността на грапавостта на режещия ръб на режещите зъби трябва да бъде по-малка от Ra=0.4um. Преди да използвате нов нож, трябва да използвате фин маслен камък, за да шлифовате нежно предната и задната част на зъбите на острието няколко пъти, за да премахнете всички останали неравности и леки назъбвания при шлифоване на зъбите на острието. По този начин не само може да се намали топлината при рязане, но и деформацията при рязане е относително малка.

③ Контролирайте стриктно стандартите за износване на режещите инструменти. След износване на инструмента стойността на грапавостта на повърхността на детайла се увеличава, температурата на рязане се повишава и съответно се увеличава деформацията на детайла. Следователно, в допълнение към избора на материали за инструменти с добра устойчивост на износване, стандартът за износване на инструмента не трябва да надвишава 0.2 mm, в противен случай е лесно да се образуват отлагания на стружки. По време на рязане температурата на детайла обикновено не трябва да надвишава 100 градуса, за да се предотврати деформация.

3. Подобряване на метода на затягане на детайлите

За тънкостенни алуминиеви части с ниска твърдост могат да се използват следните методи на затягане за намаляване на деформацията:

① За части с тънкостенни облицовки, ако се използва тричелюстен самоцентриращ се патронник или пружинен патронник за радиално затягане, веднъж разхлабен след обработката, детайлът неизбежно ще се деформира. В този момент трябва да се използва методът за компресиране на аксиалната крайна повърхност с добра твърдост. Като използвате вътрешния отвор на детайла за позициониране, направете резбован вал и го поставете във вътрешния отвор на детайла. Използвайте покриваща плоча, за да натиснете плътно крайната повърхност и след това я затегнете с гайка. При обработката на външния кръг може да се избегне деформация при затягане, като по този начин се постига задоволителна точност на обработка.

② Когато обработвате тънкостенни детайли от тънка плоча, най-добре е да използвате вакуумни вендузи, за да получите равномерно разпределена сила на затягане и след това да използвате по-малки количества за рязане за обработка, което може ефективно да предотврати деформацията на детайла.

Освен това може да се използва и методът на пълнене. За да се увеличи твърдостта на процеса на детайлите с тънки стени, вътре в детайла може да се напълни среда, за да се намали деформацията по време на процесите на затягане и рязане. Например, инжектирането на стопилка от карбамид, съдържаща 3% до 6% калиев нитрат, в детайла и след обработка, потапянето на детайла във вода или алкохол може да разтвори и излее пълнителя.

4. Разумно организирайте процеса

По време на високоскоростно рязане, поради големия резерв на обработка и периодичното рязане, процесът на фрезоване често генерира вибрации, които влияят върху точността на обработка и грапавостта на повърхността. Следователно процесът на високоскоростно рязане с ЦПУ може най-общо да бъде разделен на груба обработка, полупрецизна обработка, обработка за почистване на ъгли, прецизна обработка и други процеси. За части с високи изисквания за точност понякога се изисква вторична полупрецизна обработка, последвана от прецизна обработка. След груба обработка частите могат да бъдат естествено охладени, за да се елиминира вътрешното напрежение, генерирано от грубата обработка, и да се намали деформацията. Маржът, останал след груба обработка, трябва да бъде по-голям от деформацията, обикновено 1-2 mm. По време на прецизната обработка повърхността на частите трябва да поддържа еднакво допустимо отклонение за обработка, обикновено вариращо от 0.2 до 0.5 mm, за да поддържа режещия инструмент в стабилно състояние по време на процеса на обработка. Това може значително да намали деформацията при рязане, да постигне добро качество на обработка на повърхността и да гарантира точността на продукта.

Оперативни умения за намаляване на деформацията при обработка

Деформацията на алуминиевите части по време на процеса на обработка се дължи не само на горните причини, но и на важността на оперативните методи в практическите операции.

1. За детайли с голяма допустима обработка, за да има по-добри условия за разсейване на топлината по време на процеса на обработка и да се избегне концентрацията на топлина, трябва да се използва симетрична обработка по време на обработката. Ако има 90мм дебела ламарина, която трябва да бъде обработена до 60 мм, ако едната страна е фрезована и другата страна е фрезована веднага и плоскостта достига 5 мм при обработка до крайния размер наведнъж; Ако се използва симетрична обработка с многократно подаване, всяка страна се обработва два пъти до крайния размер, осигурявайки плоскост от 0,3 mm.

2. Ако има множество кухини върху частта от ламарина, не е препоръчително да използвате метода на последователна обработка на една кухина за всяка кухина по време на обработката, тъй като това може лесно да причини неравномерно напрежение върху частта и деформация. Приемайки множество слоеве на обработка, всеки слой се обработва едновременно във всички кухини, доколкото е възможно, и след това следващият слой се обработва, за да направи частите равномерно натоварени и да намали деформацията.

3. Намалете силата на рязане и топлината на рязане, като промените количеството на рязане. Сред трите елемента на параметрите на рязане, обратното подаване оказва значително влияние върху силата на рязане. Ако допускът за обработка е твърде голям и силата на рязане на едно минаване е твърде голяма, това не само ще причини деформация на частите, но също така ще повлияе на твърдостта на шпиндела на машинния инструмент и ще намали издръжливостта на инструмента. Ако количеството обратно рязане бъде намалено, това значително ще намали ефективността на производството. Въпреки това, високоскоростното фрезоване обикновено се използва при обработката с ЦПУ за преодоляване на това предизвикателство. При намаляване на количеството обратно рязане, докато скоростта на подаване се увеличава съответно и скоростта на машината се увеличава, силата на рязане може да бъде намалена, като същевременно се гарантира ефективност на обработката.

4. Редът на рязане също трябва да бъде внимателно обмислен. Грубата обработка набляга на подобряването на ефективността на обработката и преследването на скорост на рязане за единица време. Обикновено може да се използва обратно фрезоване. Отрежете излишния материал върху повърхността на заготовката с най-бързата скорост и възможно най-кратко време и основно оформете геометричния контур, необходим за прецизна обработка. Прецизната обработка набляга на висока прецизност и качество и е препоръчително да се използва фрезоване напред. Тъй като дебелината на рязане на режещите зъби постепенно намалява от максимума до нула по време на фрезоване напред, степента на работно втвърдяване е значително намалена, като същевременно се намалява степента на деформация на частите.

5. Тънкостенните детайли претърпяват деформация по време на обработка поради затягане, което е трудно да се избегне дори по време на прецизна обработка. За да се сведе до минимум деформацията на детайла, затягащата част може да се разхлаби преди достигането на крайния размер по време на прецизна обработка, което позволява на детайла свободно да се върне в първоначалното си състояние. След това може леко да се затегне, за да се гарантира, че детайлът е здраво захванат (изцяло въз основа на усещането на ръката), което може да постигне желания ефект на обработка. Накратко, най-добре е силата на затягане да действа върху опорната повърхност и силата на затягане трябва да действа в посока на добра твърдост на детайла. От предпоставката да се гарантира, че детайлът не е разхлабен, колкото по-малка е силата на затягане, толкова по-добре.

6. Когато обработвате части с кухина, препоръчително е да не позволявате на фрезата да проникне директно в частта като свредло, което да доведе до недостатъчно пространство за стружки за фрезата, неплавно отстраняване на стружки, прегряване, разширение, счупване на инструмента и други неблагоприятни явления. Първо използвайте свредло със същия размер или с един размер по-голямо от фрезата, за да пробиете отвора на инструмента, а след това използвайте фрезата, за да го фрезовате. Като алтернатива може да се използва CAM софтуер за създаване на програми за спирално рязане.